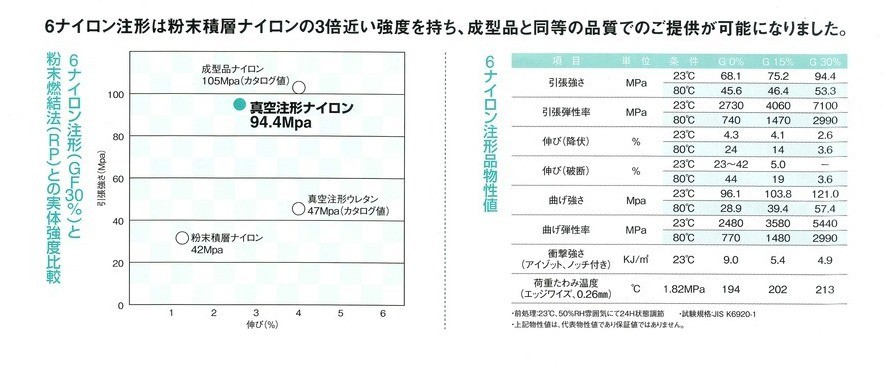

6ナイロン注形

成形品同等の品質で、試作金型不要。

日本トップクラスの注形技術。

ニューテックの6ナイロン注形

ここがスゴイぞ!ニューテックの6ナイロン注形

(GF30、CF15まで)

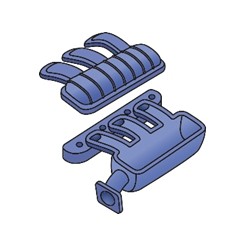

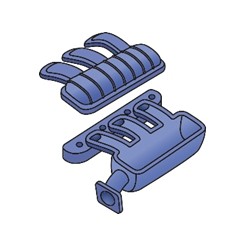

| 製品名 | ヘッドカバー |

|---|---|

| 素材 | PA6GF30 |

| サイズ | 400×200 |

| ロット | 1〜20個 |

| 納期目安 | 4.5〜5.5週(加工完成まで) |

| 製品名 | ファン |

|---|---|

| 素材 | PA6GF30 |

| サイズ | Φ250×60 |

| ロット | 1〜20個 |

| 納期目安 | 3〜3.5週(加工レスの場合) |

| 製品名 | マニホールドインテーク |

|---|---|

| 素材 | PA6GF30 |

| サイズ | 320×220 |

| ロット | 1〜20個 |

| 納期目安 | 5.5〜6週(加工完成まで) |

加工領域

※要相談

※形状によっては上記より薄肉成形可能(要相談)

※要相談

※シリコンゴム1型での対応可能数

受注ロットは上記以上にも対応可

・インサート/アウトサート、接着、組立

GF30まで

CF15まで

工法転換によるコストダウン事例

自動車機能部品。試作金型から6ナイロン注形へ

ニューテックの6ナイロン注形は、樹脂試作品製造における、金型(試作型、簡易型)レスで成形品を製造する工法です。量産材である6ナイロン樹脂で最も安価に試作品をつくることができます。※条件による。試作金型を必要とする試作品は、製品の条件次第で、1000万円以上のコストがかかる場合があります。ニューテックの6ナイロン注形に工法転換することで、50%以上ものコストダウンを実現した実績がございます。また、金型製作が不要なため、大幅な納期短縮にも貢献しました。量産同等品質での試作品製造には、ニューテックの6ナイロン注形をぜひお試しください。

ニューテックの6ナイロン注形について

6ナイロン注形とは?

従来の試作工法は、溶かしたペレット材に高い圧力をかけ射出成型機で金型に押し込むことで、型の隅々まで材料を行き渡らせて成形していました。

その為、試作でも簡易型を製作する必要があり、部品によっては簡易型+振動溶着用の金型・治具も必要になる為、試作費用だけで数千万円を超える事もありました。

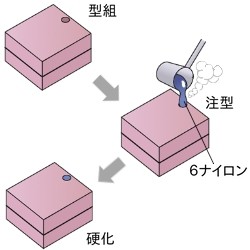

6ナイロン注形(注型)は金型を用いず、シリコンゴム型を使用して真空注型で試作部品を製作する工法です。

真空注型とは、金型の代わりにシリコンゴム型を真空注型器の真空槽の中にセットし、シリコンゴム型に液状の樹脂を流し込み、樹脂を硬化させて製品を作る工法。

金型の代わりにシリコンゴム型を使いますので、型費だけでもかなりのコストダウンが見込めます。

また、金型よりはるかに早く型が完成しますので、短納期での納入も可能です。

ですが、材質がシリコンゴムであるために、どうしても射出成型のように圧をかけて成型することが出来ず、熱硬化性樹脂の成型に限られていました。

当社の6ナイロン注形は、ペレット材ではなく液状の材料を開発することで、真空注型で6ナイロン樹脂部品の製作を可能にしています。

つまり、ペレット材を使って射出成型でしか製作できなかった6ナイロン樹脂部品が、真空注型で製作出来るんです。

さらに0から30%までガラスフィラーを添加、カーボンフィラーは0から15%まで添加することができ、より量産材料に近い強度の試作部品が可能に。

また、インテークマニホールドのような中空部品も、ビスを併用して接着することで一体にすることができます。

他工法との比較

| 3Dプリンタ | ニューテックの6ナイロン注形 | 試作金型 | |

|---|---|---|---|

| 価格 | 安 | 安 | 高 |

| 品質 | 低 | 高 | 高 |

| 納期 | 早 | 早 | 遅 |

| 精度 | 低 | 高 | 高 |

| 強度 | 低 | 高 | 高 |

| ロット | 1個〜 | 1個〜20個 | 10個〜100個 |

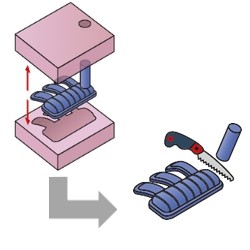

注形プロセス

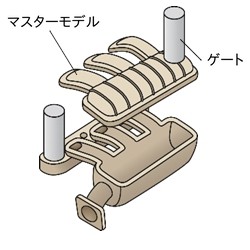

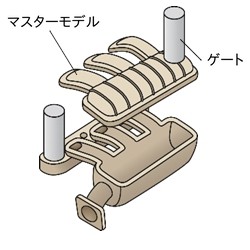

・3Dデータに加工代や鋳造収縮をモデリングします。

・光造形・ABS樹脂の切削等で製品形状のマスターモデルを製作します。

・出来上がったマスターモデルにゲートを取付けます。

※ゲート:樹脂を流す通路

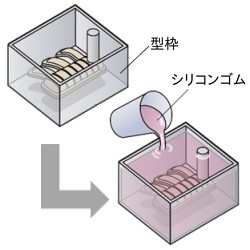

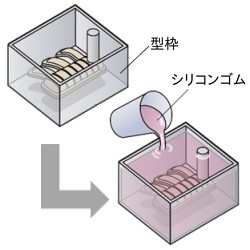

・マスターモデルを型枠にセットします。

・型の材料になるシリコンゴムの、主剤と硬化材を混ぜ合わせます。

・次に、材料を混ぜたときに含んだ空気を抜くため、真空槽で予備脱泡を行います。

・脱泡したシリコンゴムを型枠に流し込みます。

・ゴムを流し込んだ時に含まれた空気を抜くため、もう一度真空脱泡を行います。

・シリコンゴムが固まるまで、約24時間待ちます。

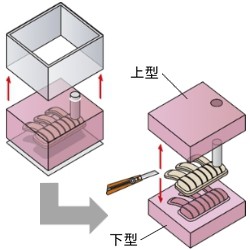

・シリコンゴムが固まったら型枠を外します

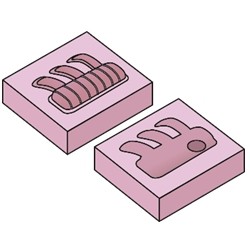

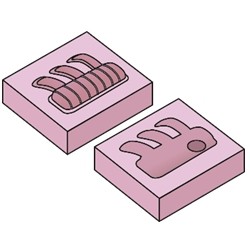

・メスで上型と下型に切り分け、中からマスターモデルを取出します。

※複雑形状・薄肉の部品は、シリコンゴム型からマスターモデルを取り出すときに、マスターモデルが破損する事があります。その為、シリコンゴム型を複数製作する場合、マスターモデルも複数必要になることが有ります。

・バリを仕上げれば、シリコンゴム型の完成です。

※シリコンゴム型の最大製作数

使用する型材料により、最大10台製作出来る型と最大20台製作出来る型が有ります。

材料費が異なりますので、製作前に必要台数をご連絡下さい。

・上型と下型に離型剤を塗布し、型を組み合わせ、テープ等で固定します。

・組み合わせたシリコンゴム型は恒温槽の中にいれ温めます。

・温まったシリコンゴム型を真空注型機に入れます。

・ニューテックオリジナルの樹脂材料(二液)をシリコンゴム型に流し込みます。

・樹脂を流し込んだ型は、再度恒温槽の中に入れ樹脂を硬化させます。

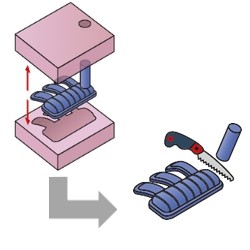

・上型と下型を外し、製品を取り出します。

・製品についているゲートやバリを仕上たら完成です。

注型材料はご要求によりGF(ガラスフィラー)を30%まで添加することが出来ます。

パイプやマニホールドインテークなど、量産で溶着を行う部品は、簡易的にビス止+接着剤で一体にすることが出来ます。

ご要求の精度により、機械加工を行います。

加工部は検査治具に固定した状態で、三次元測定機で寸法測定を行います。

気密が必要な部品は、水没で気密検査を行います。

ナットやカラーのインサート注型、注型後の圧入や熱圧入も対応しています。