石膏鋳造

ADC12材でダイカスト同等品質の試作

ニューテックの石膏鋳造

ここがスゴイぞ!ニューテックの石膏鋳造

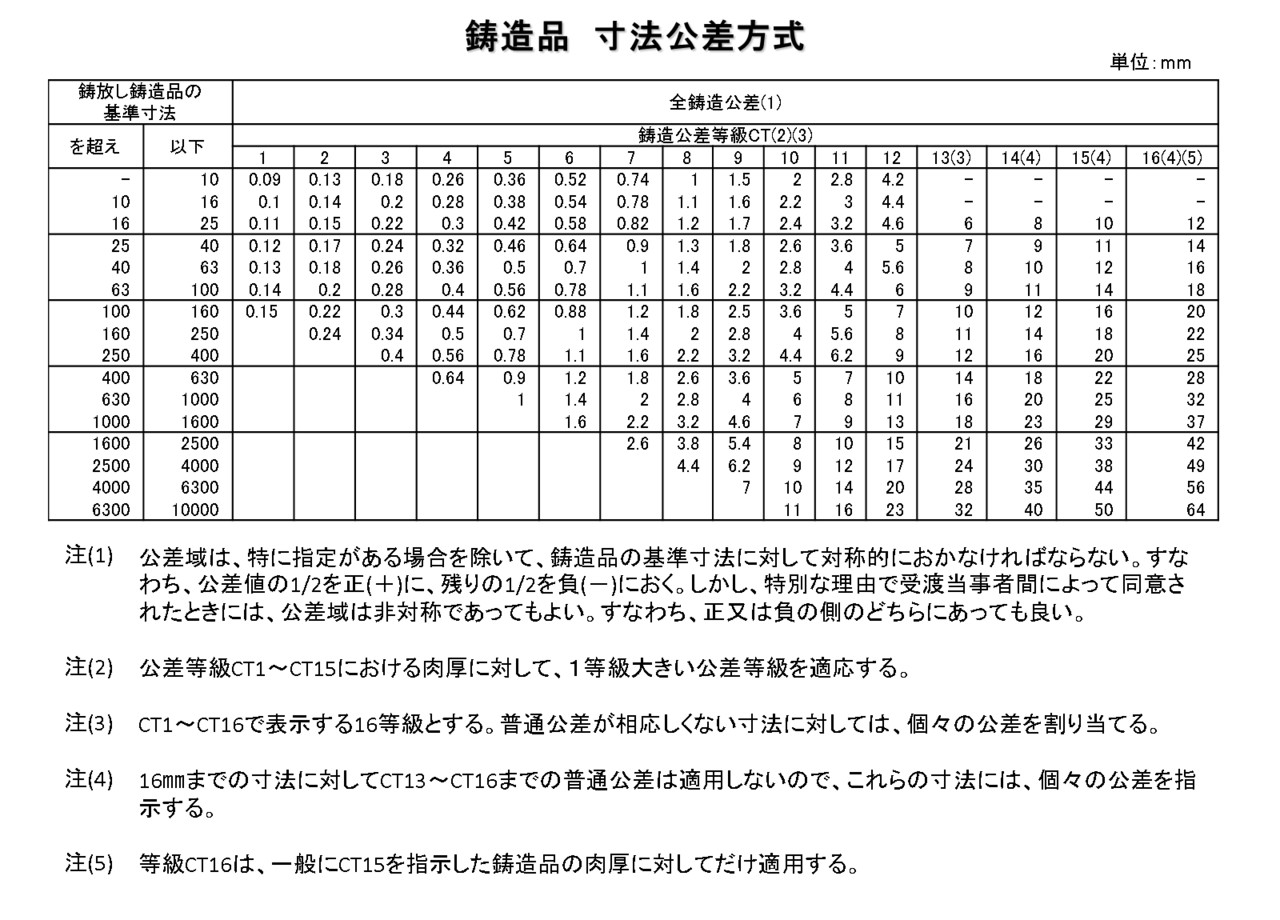

(CT7級保証 ※CT5・CT6級実績あり)

最短2.5week! ※素材のみ、条件による

コストダウン&リードタイム短縮のご提案

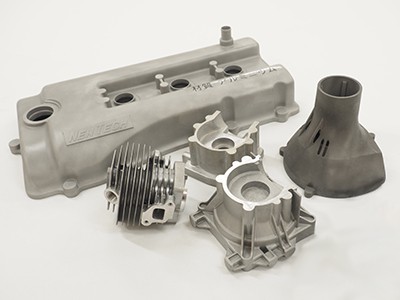

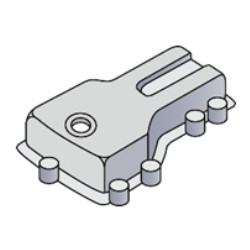

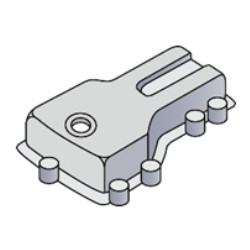

| 製品名 | ヘッドカバー |

|---|---|

| 素材 | アルミ AC4CH |

| サイズ | 400×200 |

| ロット | 5個〜 |

| 納期目安 | 3.5〜4週(素材まで) |

| 製品名 | シリンダー |

|---|---|

| 素材 | アルミ AC8A |

| サイズ | 60×60 |

| ロット | 5個〜 |

| 納期目安 | 3.5〜4週(素材まで) |

| 製品名 | ヘッドカバー |

|---|---|

| 素材 | マグネシウム ZE41 |

| サイズ | 400×200 |

| ロット | 5個〜 |

| 納期目安 | 3.5〜4週(素材まで) |

加工領域

※CT5級・CT6級実績あり

※最長1000mm実績あり

※条件による

マグネシウム:ZE41、EV31、AM60など

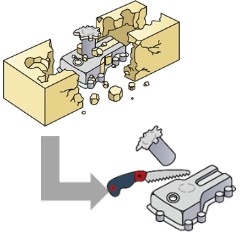

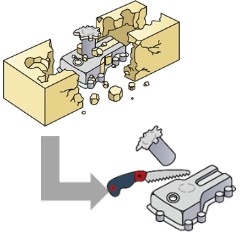

工法転換によるコストダウン事例

少量量産品 特殊2輪用部品

・ダイカスト 3週間

生涯ロットが数十、数百の特殊車両などの場合、金型を製造するとイニシャルコストがかかり、結果的に1個あたりの部品コストが高価になってしまいます。ニューテックの石膏鋳造であれば、ダイカストと同等品質でありながら金型は不要です。条件があえば、大幅なコストダウン、リードタイムの短縮に貢献することが出来ます。試作の選択肢だけではなく、「少量量産」の分野においても、ニューテックの石膏鋳造はお客様のご期待にお応えします。

ニューテックの石膏鋳造について

ニューテックの石膏鋳造とは?

精密鋳造の一つである石膏鋳造(石膏鋳造法)とは、金型を使わない鋳造法の一つで、鋳型に石膏を使用します。

ダイカストと同等の精度で、高品質な鋳物が製作できるのが特徴です。 金型を使わないので短納期に対応でき、小ロットの試作品製作に適しています。

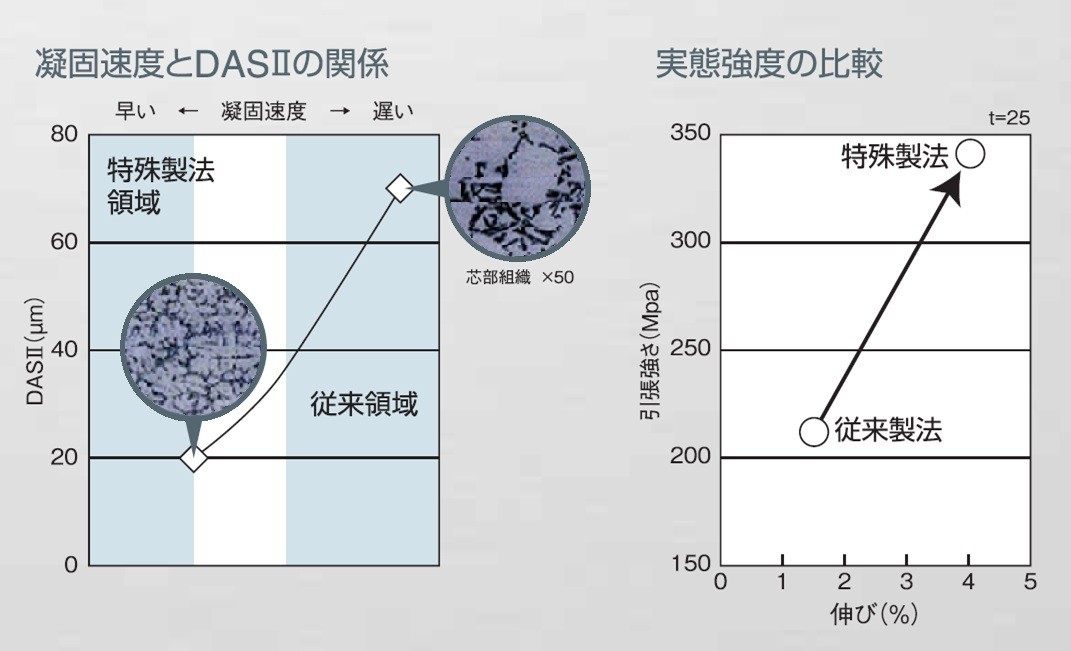

また、ニューテック特殊工法を組み合わせる事で強度面の課題もクリアでき、ダイカスト試作としても数多くの採用実績があります。

精度

ダイカスト鋳造と同等の鋳造公差等級CT7で鋳物が製作でき、最低肉厚はt=0.8㎜から対応可能と、高精度の鋳物を製作することが出来ます。

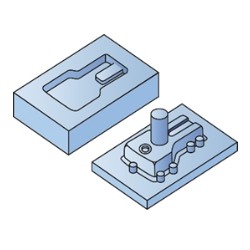

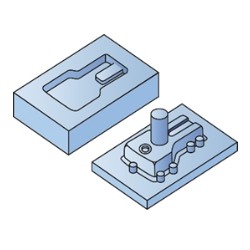

基本的な工程は、まずマスターモデルと呼ばれる製品形状の模型を作り、シリコンゴムで反転させて石膏型製作用のシリコンゴム型を製作します。

つぎに石膏型を製作しますが、製作に使用する水に溶かした石膏(石膏スラリー)は流動性が極めて高く、変形しやすいシリコンゴムの型を変形させることなく、スラリーを鋳枠の隅々まで充填させることが出来ます。

硬化後の石膏型は強度が十分に高く、多少のアンダーカット形状でもシリコンゴム型から外す際に石膏型を破壊してしまう事はありません。

極端な話抜き勾配ゼロ度でも、石膏型を製作することが可能です。

転写性に優れるシリコンゴム型が使用できること、石膏スラリーの流動性が高いことから、より図面に忠実な鋳物を高品質で作ることが出来ます。

鋳放しの状態での面粗度が3.2~12.5μm(RMAX)と、金型品に勝るとも劣らない平坦な鋳肌は、石膏鋳造の最大の特徴です。

- ・最適数量

- 5個~100個

- ・鋳造精度

- CT7

- ・最低肉厚

- t=0.8~

- ・面 粗 度

- 12.5S同等

- ・最大重量

- 35㎏

- ・最大サイズ

- 800×800程度

他工法との比較

| 砂型鋳造 | ニューテックの石膏鋳造 | 金型(ダイカスト) | |

|---|---|---|---|

| 価格 | 低 | 中 | 高 |

| 品質 | 中 | 高(ダイカスト同等・ADC12材可) | 高 |

| 納期 | 早 | 早 | 長 |

| 精度 | 低 | 高 | 高 |

| 薄肉 | 3mm程度 | 0.8mm~ | 0.5mm~ |

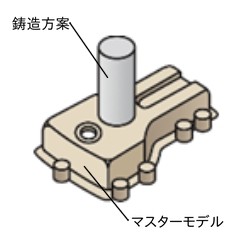

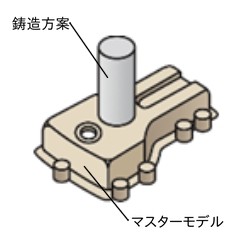

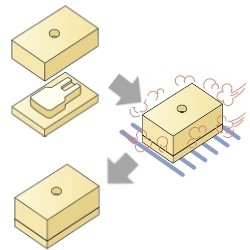

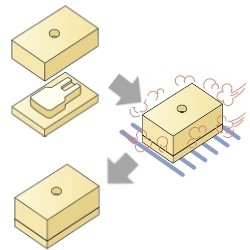

石膏鋳造プロセス

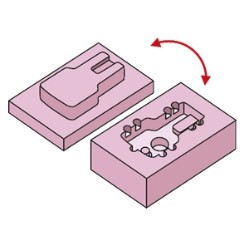

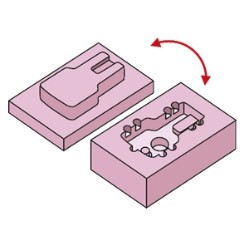

ご支給頂いた3Dデータを修正し、加工代・鋳造収縮を考慮した製品形状のマスターモデル(模型)を製作します。

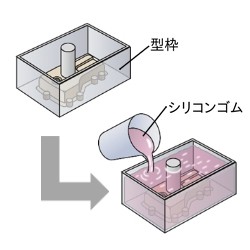

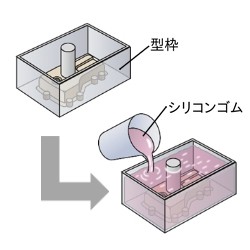

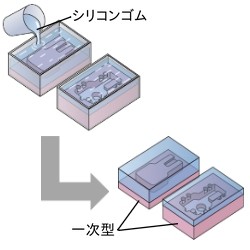

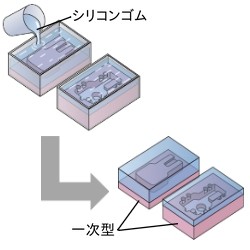

型枠の中にマスターモデルをセットし、シリコンゴムを流し込みます。

転写性に優れたシリコンゴムを使用することで、細部にわたる形状まで忠実に反転することが出来ます。

シリコンゴムが固まったら型枠を外し、上型と下型に切り分ければ一次型の完成です。

出来上がった一次型は金型と同じ形状をしていますので、この型に金属を流せれば鋳物を作ることが出来ます。

しかしゴム型に高温の金属は流せませんので、一次型を耐火物(石膏)に置き換えるために、もう一度シリコンゴムで反転します。

石膏鋳造は、3Dデータを元に光造形やABSの切削でマスターモデルを作るのが一般的です。

ですが、大型部品や型組が複雑な部品は、出来がったマスターモデルをシリコンゴムで2度反転させると、当然ながら寸法精度は若干悪くなる傾向が有ります。

それを解消するために、一次型の形状を木型で作ることもあります。

木型の製作日数が長い事や、型費が高い等のデメリットもありますが、シリコンゴムでの反転が1回で済む分、寸法精度は良くなります。

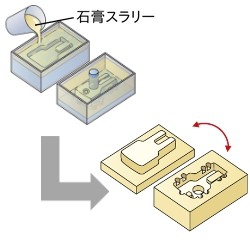

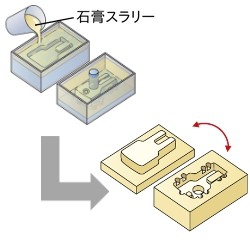

型枠の中に一次型をセットし、もう一度シリコンゴムを流して二次型を製作します。

シリコンゴムが固まったら型枠を外し、一次型を外せば二次型の完成です。

型枠の中に二次型をセットし石膏スラリー(水に溶かした石膏)を流し込みます。

石膏が硬化したら二次型を外します。

液状の石膏スラリーは流動性が非常に高く、変形しやすい二次型(シリコンゴム型)を変形させることなく、細部にわたる形状まで鋳型に反映出来ます。

石膏型から二次型を外す時に、多少のアンダーカットがあってもシリコンゴムで出来ている二次型が伸びる為、石膏型を壊してしまう事が有りません

この特徴から、抜き勾配がゼロでも石膏型を製作することが出来ます。

上型と下型を組み合わせ、十分に乾燥させれば石膏型(鋳型)の完成です。

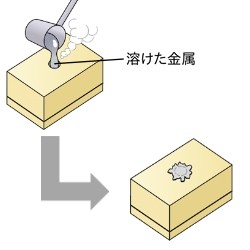

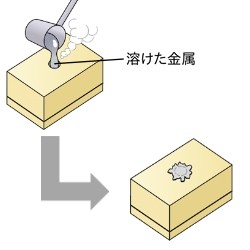

鋳型に溶かした金属(アルミニウム・マグネシウム)を注湯します

※減圧鋳造を行うことにより、ガス欠陥を防止し、薄肉、複雑形状に対応出来ます。

金属が固まったら鋳型を壊し、鋳物を取り出します。

鋳型から取り出した鋳物には、湯口やバリなどの不要な形状が付いています。

その湯口やバリを仕上げ専門の職人が、形状の細部にまで手を加える事で、石膏鋳造らしい美しい外観の鋳物に仕上げます

仕上が終われば、鋳物の完成です。

※ご要望により熱処理・機械加工・表面処理を行います。

アルミニウム合金は、焼き入れや焼きなましなどの熱処理を行うことで、機械的性質を向上させることが出来ます。

ニューテックでは社内に熱処理炉を保有することで、納期の短縮を実現。

T5、T6、T7処理のほか、JIS指定の条件、条件指定での対応も実現しています。

石膏鋳造プロセス